注塑制品浇口斑 缺陷原因分析及解决方法 -

发表时间:2025-07-25在注塑成型的精密世界里,产品外观的完美至关重要。然而,一种名为“浇口斑纹”(Blush)的缺陷,却常常如一块难看的胎记般出现在产品浇口附近。它让产品表面发暗、变色,严重时甚至影响整体美观度。今天我们就来深度解析浇口斑的成因及解决之道。

一、认识浇口斑:不只是简单的瑕疵

典型特征:

-

位置: 主要出现在零件浇口位置内侧,有时也现身于壁厚突变区域。

-

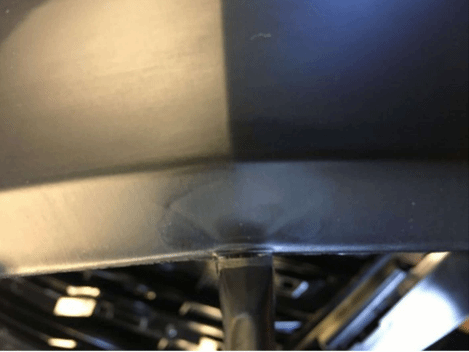

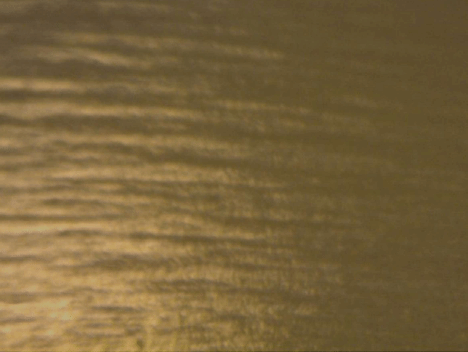

外观: 呈现不均匀扇形扩散,颜色或光泽度明显异于周围塑料(如图1所示)。

-

易混淆项: 需与喷射纹、银纹、流痕等缺陷仔细区分。

核心本质:

浇口斑是塑料熔体在通过浇口或进入型腔特定区域时,因流动行为、温度变化或材料特性异常而产生的局部表面形态变化。

典型特征:

-

位置: 主要出现在零件浇口位置内侧,有时也现身于壁厚突变区域。

-

外观: 呈现不均匀扇形扩散,颜色或光泽度明显异于周围塑料(如图1所示)。

-

易混淆项: 需与喷射纹、银纹、流痕等缺陷仔细区分。

核心本质:

浇口斑是塑料熔体在通过浇口或进入型腔特定区域时,因流动行为、温度变化或材料特性异常而产生的局部表面形态变化。

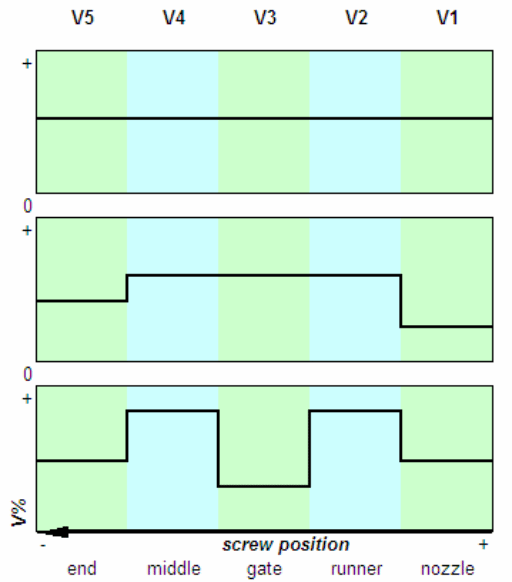

充填速度-位置曲线

射嘴温度异常: 温度过高可能释放气体或侵蚀浇口熔体;过低则使前端塑料冷却不均。

模具温度失控: 模温过高或过低均会加剧浇口处熔体成型不良,尤其影响ABS、PC/ABS等材料。

熔体温度波动: 偏离设定值可能导致前端熔体流动不稳定或气体析出。

?? 维度二:模具设计的先天不足

浇口几何缺陷:

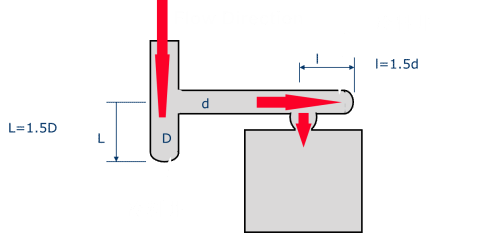

浇口过长: (建议0.5-0.75mm)增加流动阻力与压力降。

浇口缩进型腔: 形成回填区干扰熔体。

边缘尖锐: 高剪切诱发斑纹(倒圆角可改善)。

尺寸过小: 限制流动,需尝试加宽浇口。

热流道温度不均: 尖端温度与设定值偏差大,或热电偶安装不当导致控温失效。

-

冷料井缺失/设计不当: 无法有效捕获射嘴冷料,冷料块进入型腔形成缺陷。

-

浇口位置不佳: 直接开在A级外观面上,缺陷无处隐藏。

?? 维度三:设备问题的隐性干扰

-

射嘴状态异常:

-

孔口尺寸不符、加热带覆盖不全

-

热电偶松动导致测温失真

-

尖端类型错误(如该用全锥形却用尼龙头)

-

设备性能不稳定: 参数波动导致工艺不可重复。

?? 维度四:材料特性的天然挑战

-

材料敏感性: PC/ABS、TPU等混合物因相分离倾向更易出现浇口斑。

-

-

流动性差异: 不同牌号或批次的材料流动行为可能显著不同。

三、实战指南:浇口斑系统解决方案

??? 优先优化模具设计(治本之策)

-

缩短浇口长度 → 目标0.5-0.75mm

-

浇口倒圆角 → 降低剪切速率

-

检查并校准热流道 → 确保热电偶可靠、各温区均匀

-

加大冷料井 → 直径需大于主流道

-

浇口避让A级面 → 优先开在筋条、凸台等隐蔽位置

?? 工艺参数精细调整(对症下药)

-

降低注射速度 → 尤其针对浇口区域设置慢速段(需做短射试验定位)

-

调试射嘴温度 → 尝试±10°C调整观察效果

-

模温双端测试 → 对PC/ABS等材料,尝试升高模温(如+10°C)

-

熔体温控复核 → 确保实测值与设定值一致

?? 设备与材料的深度验证

-

射嘴全面点检 → 核对孔口尺寸/加热带/热电偶

-

更换材料批次/牌号 → 选择低敏感性的流动等级(需客户认可)

四、关键结论:破局浇口斑的底层逻辑

浇口斑是材料-工艺-模具-设备四维系统失衡的集中体现。

核心对策优先级应为:模具优化 > 工艺调校 > 设备维护 > 材料适配。

尤其警惕“以工艺救模具”的陷阱——当浇口设计存在硬伤时,降速等妥协手段往往代价高昂。根治浇口斑,需要工程师从第一性原理出发,在精密注塑的链条上找到最脆弱的环节,方能彻底告别这一顽固缺陷。